|

С.В. Комонов, Е.Н. Комонова

Ветровая эрозия и пылеподавление

Курс лекций. - Красноярск: Изд-во СФУ, 2008. - 192 с.

Глава 3. Методы и способы пылеподавления

3.5. Пылеподавление на карьерах

С целью снижения выбросов

загрязняющих веществ в атмосферу при разработке и эксплуатации карьера

предусматриваются следующие мероприятия:

·

установка на выхлопных трубах работающей техники каталитических

нейтрализаторов, обеспечивающих снижение выбросов окиси углерода на 86%,

углеводородов – на 30%; окислов азота – на 50%.

·

предварительное увлажнение горной массы в массиве;

·

увлажнение разрыхленной горной массы в развале и на складах;

·

пылеулавливание;

·

полив автодорог;

·

ежемесячная регулировка двигателей внутреннего сгорания машин и

механизмов.

В целях сокращения выбросов

загрязняющих веществ при производстве взрывных работ предусматриваются

следующие мероприятия:

·

применение взрывчатых веществ с кислородным балансом, близким к

нулю;

·

орошение подготовленных к взрыву участков и прилегающей к ним

зоны и зоны выпадения пыли;

·

орошение взорванной горной массы после взрывов;

·

производство взрывов в часы максимальной ветровой активности;

·

применение гидрозабойки.

В качестве вещества,

используемого для поливки и орошения, чаще всего применяется вода и пена.

Для пылеподавления успешно

применяются неионогенные пенообразователи – ПО-1, которые представляет собой

смесь алкилсульфатов и алкилсульфонатов в сочетании с добавками.

Пенообразователь состоит из:

·

17% первичных алкилсульфатов С10 – С13;

·

8% алкилсульфанатов натрия (паста);

·

5% глицерина; 3-5% гексаметафосфата натрия; 65-67% воды.

Пенообразователь ПО-12 –

однородная жидкость от светло-желтого до коричневого цвета с запахом

технического мыла. При температуре ниже 5 0С приобретает

пастообразный вид, при нагревании превращается в жидкость без изменения

физико-механических свойств. Реакция среды 1%-ного водного раствора составляет

8 – 10, температура застывания – не более 2 0С. Растворимость в воде

при температуре 20 0С и 2%-ной концентрации полная без выделения

осадка.

Следует отметить, что ПО-12

является трудногорючим, малоопасным ПАВ, обладающим при длительном контакте

местным раздражающим действием на кожу и слизистые оболочки. Кратность и

стойкость пены, полученной на основе ПО-12, примерно в 2 раза больше, чем на

основе других пенообразователей. Кроме того, расход данного пенообразователя

снижается в 2-2,5 раза, а затраты на его получение и хранение в 1,5 раза

меньше, чем для других. В таблице 20 представлена сравнительная оценка

пенообразователе на примере ПО-12 и ПО-1.

Таблица 20 – Сравнительная оценка

пенообразователей

|

Показатели

|

ПО-1

|

ПО-12

|

|

Рабочая

концентрация, %

|

3-5

|

1

|

|

Кратность

пены

|

109

|

196

|

|

Время

пленочной флотации пыли, с

|

68

|

29

|

|

Раздражающее

действие на органы дыхания

|

Резкое

|

Нет

|

Однопроцентный водный раствор

ПО-12 безвредный, его можно транспортировать и хранить в металлической таре, по

своим физико-механическим свойствам значительно превосходит другие

пенообразователи, что и предопределило его преимущественное использование в

практике пылеподавления.

Основными свойствами пены

являются кратность, дисперсность и стойкость.

Кратность пены –

количество пены, образующейся из единицы объема жидкости, определяется

отношением:

(201) (201)

где  и и  – соответственно объемы пены и раствора

пенообразователя, из которого она получена. – соответственно объемы пены и раствора

пенообразователя, из которого она получена.

Для образования пены необходимо

ввести в жидкость 74% газа по объему, только при кратности 3,8 и выше

получается пена.

Дисперсность пены определяет

средний размер воздушных пузырьков и зависит от физико-химических свойств

пенообразователя, способа смешения фаз, кратности пены, конструктивных

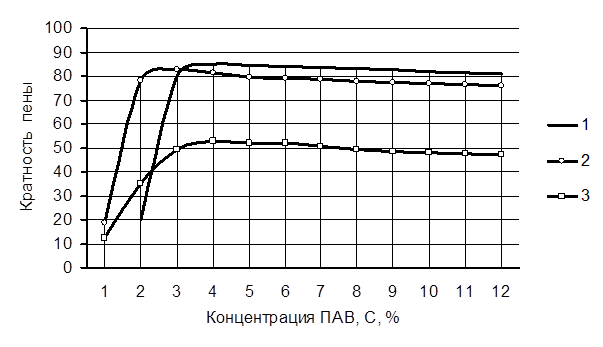

особенностей пеногенераторов (рисунок 35).

При генерации пены размеры

пузырьков могут меняться от сотых долей миллиметра до нескольких сантиметров.

Чем меньше пузырьки, тем более дисперсна пена, при большем размере ячеек пена

называется грубодисперсной, она быстрее обезвоживается, так как межпузырьковые

каналы, по которым стекает жидкость, имеют большую площадь сечения и скорость

стекания жидкости по ним относительно велика.

Стойкость, или устойчивость,

пены – это способность сохранять общий объем или определенную часть,

дисперсный состав. Для оценки устойчивости пены используется величина, обратная

скорости истечения междупленочной жидкости и измеряется секундами на кубический

сантиметр.

1 –

ПО-1; 2 – ПО-12; 3 – первичные алкилсульфаты

Рисунок

35 – Зависимость кратности пены от концентрации ПАВ

Основными условиями образования

стойкой пены являются низкое поверхностное натяжение раствора, низкая упругость

паров растворенного ПАВ, образование вязкой аморфна-твердой пленки и большая

гетерогенность поверхностного слоя.

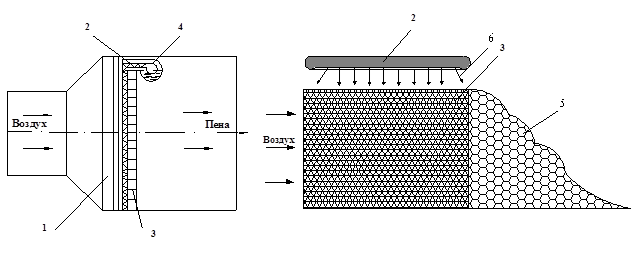

В пеногенераторе (рисунок 36) в

целях повышения производительности, а так же упрощения конструкции распылитель

выполнен в виде трубчатого кольца со щелью, расположенной в плоскости

перпендикулярной к оси пакета сеток.

При использовании пеногенератора

раствор ПАВ подводится по трубчатому кольцу к торцевой поверхности

пенообразующего пакета сеток и равномерно распределяются по их ячейкам за счет

совместного действия массового и капиллярного потенциалов. В корпус подается

поток воздуха, необходимый для выдувания из ячеек сеток пузырьков пены.

Комбинированное использование массовых и капиллярных сил обеспечивает создание

как равномерного, так и устойчивого распределения пленки пенообразующего

раствора по всей поверхности сеток.

Исследования по применению пены

для пылеподавления, проведенные различными НИИ, установлено возможность

определения для конкретных технологических условий рациональную концентрацию

пенообразующего раствора, и требуемые характеристики пены, а также рассчитать

необходимое число пеногенераторных установок.

1 –

корпус; 2 – трубчатое кольцо; 3 – пакет сеток; 4 – распылитель; 5 – пена;

6 –

раствор пенообразователя

Рисунок

36 – Схема пеногенератора:

Следует отметить, что при

образовании пены важное значение имеют добавки для понижения температуры

замерзания пенообразователя. Наиболее распространенной добавкой является

антифриз – триэтиленгликоль, температура замерзания которого – 55 0С.

При подаче пены в места

пылеобразования, она, растекаясь по пылящей поверхности и смачивая частицы

пыли, разрушается. Опыт пылеподавления пеной показывает, что расход пены на

смачивание пыли (см3/г) увеличивается с уменьшением размеров частиц

(таблица 21), так как увеличивается площадь поверхности, адсорбирующей молекулы

ПАВ.

Таблица 21 – Эффективность

подавления пеной при различной дисперсности

|

Размер частиц пыли, мкм

|

Концентрация пыли, мг/м3

|

Эффективность пылеподавления,

%

|

|

Без подавления пеной

|

При подавлении пеной

|

|

Менее 5

|

88

|

16

|

82

|

|

5 – 10

|

189

|

27

|

86

|

|

10 – 20

|

301

|

34

|

89

|

|

20 – 30

|

401

|

47

|

88

|

При контакте такой поверхности с

пенными пузырьками число молекул ПАВ, адсорбирующихся на ней, значительно

больше, чет при взаимодействии с грубодисперсной пылью, имеющей меньшую площадь

поверхности. В связи с этим концентрация ПАВ в жидких пленках пузырьков пены

уменьшается, что снижает стойкость пены и приводит к ее разрушению. Кроме того,

для смачивания тонкодисперсной пыли требуется большее количество жидкости,

поэтому пузырьки пены, соприкасающиеся с пылью, быстро обезвоживаются в

результате перетекания воды на пылинки, а пленки утончаются, что вызывает их

разрыв.

Количество разрушенной пены

зависит от физико-химических свойств контактирующих фаз, характеристик пены,

интенсивности пылеобразования и других факторов.

При увеличении высоты слоя пены и

постоянном объеме пены будет быстрее изменяться кратность и толщина пленки

пузырьков, что увеличивает скорость разрушения пены.

С ростом интенсивности адсорбции

молекул пенообразователя на поверхность частиц пыли возрастает количество

разрушенной пены и уловленной пыли.

При высокой скорости поступления

пыли разрушение пены будет происходить в основном под действием

физико-химических факторов (процессов смачивания и адсорбции).

Процесс взаимодействия пены с

пылью происходит несколько стадий: столкновение движущихся частиц с пленкой

пузырька и проникновение в нее, закрепление в межпузырьковом пространстве.

При проникновении пылинки в

отдельный пузырек происходит ее адгезионный захват, который приводит затем к

разрушению пузырька.

Таким образом, взаимодействие частиц

пыли с пузырьками пены носит адгезионный характер. Эффективность пылеподавления

возрастает с уменьшением скорости пылевых частиц и увеличением концентрации

раствора пенообразователя. Расход пены на смачивание пыли растет с уменьшением

размеров частиц.

При изучении взаимодействия пыли

с пеной путем фотографирования было установлено, что пылинки распределяются в

утолщениях пленок пены и частично втягиваются внутрь пены примерно на высоту 1

– 3 пузырьков. Этот эффект может быть обусловлен капиллярными силами,

возникающими при разрушении пузырьков пены.

3.5.1. Использование метода гидрозабойки при пылеподавлении

3.5.2. Увлажнение разрыхленной горной массы в развале и на складе

3.5.3. Организация санитарно-защитной зоны карьеров

|