3. Усиление металлических конструкций

3.2. Расчеты усиления металлических конструкций

Группы стальных конструкций

В зависимости от условий

эксплуатации, характера внешних воздействий и средств соединения стальные

конструкции делятся на 4 группы [5].

Группа 1 - сварные

конструкции, работающие в особо тяжёлых условиях, или подвергающиеся

непосредственному воздействию динамических (в том числе сейсмических при

их работе в упруго-пластической стадии), вибрационных или подвижных нагрузок

(подкрановые балки, балки рабочих площадок, элементы бункерных или разгрузочных

эстакад, главные балки и ригели рам при динамической нагрузке, пролётные строения

транспортёрных галерей, фасонки ферм, покрытия резервуаров, элементы оттяжек

мачт и т.п.).

Группа 2 - сварные

конструкции, работающие при статической нагрузке преимущественно на растяжение (фермы,

балки перекрытий и покрытий, косоуры лестниц) и другие растянутые и растянуто изгибаемые

и изгибаемые элементы, а также конструкции группы 1 при отсутствии сварных соединений.

Группа 3 - сварные

конструкции, работающие преимущественно на сжатие (колонны и стойки, опорные

плиты, настил перекрытий, прогоны покрытий, конструкции под оборудование,

вертикальные связи по колоннам и другие сжатые и сжато-изгибаемые элементы), а

также конструкции группы 2 при отсутствии сварных соединений.

Группа 4

- вспомогательные конструкции зданий и сооружений (связи, кроме указанных в

группе 3, элементы фахверка, лестницы, полщадки и другие вспомогательные

элементы), а также конструкции группы 3 при отсутствии сварных соединений.

Оценка качества материала,

назначение расчётных сопротивлений [13]

При обследовании свойства

стали определяют испытаниями образцов, вырезанных из элементов конструкций.

Допускается не испытывать

сталь для конструкций, в которых напряжения не превышают 0,7 Ry (что для стали С 235

составляет ( 165 МПа) при

расчётных температурах выше -30 оС для конструкций группы 3; при

расчётных температурах выше -40 оС для конструкций группы 4. 165 МПа) при

расчётных температурах выше -30 оС для конструкций группы 3; при

расчётных температурах выше -40 оС для конструкций группы 4.

При испытаниях устанавливаются: химический состав с определением содержания

химических элементов; предел текучести σy, временное сопротивление σи; относительное удлинение

при разрыве  ; ударная

вязкость. ; ударная

вязкость.

Механические характеристики

допускается определять и другими неразрушающими методами, что не исключает

испытание не менее 3 контрольных образцов для определения σy и σи.

Пробы отбирают для каждого

вида проката: испытания по определению химического состава - 3 шт.; прочности -

10 шт.; ударной вязкости - 6 шт.

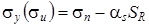

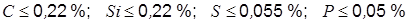

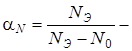

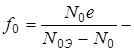

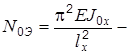

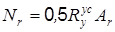

Величина σy (σи ) определяется по формуле

, ,

где σn - средняя арифметическая

величина;  среднее квадратичное

отклонение результатов испытаний; среднее квадратичное

отклонение результатов испытаний;  -

коэффициент, зависящий от объёма выборки. При

большом разбросе свойств, когда коэффициент вариации -

коэффициент, зависящий от объёма выборки. При

большом разбросе свойств, когда коэффициент вариации  ,

использовать результаты не допускается. ,

использовать результаты не допускается.

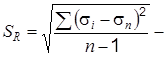

Величина расчётных

сопротивлений проката определяется по формулам:    . .

|

Объём выборки

(количество испытанных

образцов)

|

Коэффициент

|

|

10

12

16

20

|

2,911

2,736

2,5224

2,396

|

Коэффициенты надёжности по

материалу для конструкций, изготовленных:

- до 1932 г. и для сталей,

имеющих предел текучести  МПа, МПа,

; ;

- в период с 1932 по 1982 гг.

(и для сталей с  МПа);

для сталей с МПа);

для сталей с  МПа МПа  ; ;

- после 1982 г. - по

действующим нормам.

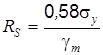

Сталь считается хорошо

свариваемой, если по результатам химического анализа получено:

. .

Расчётные сопротивления

сварных швов допускается принимать:

- для растянутых стыковых швов  (для конструкций, изготовленных

до 1972 г.) и (для конструкций, изготовленных

до 1972 г.) и  (для конструкций, изготовленных после 1972 г.); (для конструкций, изготовленных после 1972 г.);

- для угловых швов  МПа (при

электродах Э42), МПа (при

электродах Э42),  (прочность

электрода); (прочность

электрода);  , ,  , ,  , ,  . .

Если прочность болтов

неизвестна, то принимать её при работе болта на срез, как для болтов класса

4.6, а на растяжение - 4.8.

Общие положения расчёта усиления стальных

конструкций

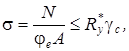

При расчёте усилений под

нагрузкой необходимо учитывать:

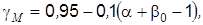

1) степень загрузки конструкций, которая определяется

уровнем напряжений  , где , где  - максимальное напряжение в конструкции в месте выполнения

сварных швов; - максимальное напряжение в конструкции в месте выполнения

сварных швов;

2) последовательность включения в работу элементов

усиления;

3) деформации конструкций при усилении.

Усиление конструкций под

нагрузкой с помощью сварки возможно в том случае, если в элементах групп

конструкций 1, 2, 3 и 4 уровень напряжений будет не более 0,2; 0,4; 0,6; 0,8

соответственно.

Если эти условия не

выполняются, то до начала усиления необходима разгрузка конструкции до

соответствующего уровня.

При проектировании усиления

необходимо обеспечивать общую и местную устойчивость конструкции, не допускать

концентрации напряжений, выполнять антикоррозийную защиту.

Следует следующие соблюдать требования:

1. Не нарушать центровку как самих усиливаемых элементов,

так и центровку в узлах конструкций (ферм, рам и др.).

2. Запрещается под нагрузкой накладывать сварные швы

поперёк растянутых элементов. Катет шва  при одном проходе не должен быть более 6 мм. при одном проходе не должен быть более 6 мм.

3. Сварка спокойной и полуспокойной стали толщиной до 30

мм может производиться при температуре окружающего воздуха не ниже - 15 оС.

4. Для снижения опасности хрупкого разрушения сварных

соединений при пониженных температурах новые сварные швы следует располагать возможно

дальше от мест с концентраторами напряжений (изменение сечений, вырезы, рёбра и

т.д.). Расстояние между параллельными сварными швами должно быть не менее 100 мм. В остальных случаях расстояние между швами должно быть не менее 4…6 толщин элементов, к

которым приваривается новая деталь. В местах пересечений швов должно быть

выполнено отверстие диаметром 20…30 мм.

При усилении верхних и нижних

поясов ферм и балок (чтобы не было дополнительно прогибов от сварочных деформаций)

в первую очередь выполняются швы по нижнему поясу, и в последнюю - по верхнему.

Для уменьшения прогибов гибких сжатых элементов при сварке швы следует

накладывать участками по 50…80 мм с перерывами для остывания шва.

Последовательность приварки элемента

усиления:

-

закрепление элемента струбцинами;

-

приварка

сварными прихватками длиной 10…20 мм через 300…500 мм. Сварка ведётся в направлении от концов к середине.

Последовательность соединения

элемента усиления на болтах:

-

болтами закрепляются концы элемента;

-

выполняются промежуточные

соединения.

Сверлить

последующие отверстия можно только после установки болта в предыдущем отверстии.

Не допускается применение

комбинированных соединений разной жёсткости (болтовое - сварное).

Проектирование усилений методом наращивания

сечений

Стальные

конструкции в зависимости от допустимости использования пластической стадии в

процессе усиления подразделяются на четыре группы [13].

В

конструкциях группы I пластические деформации не допускаются. Относительные

остаточные деформации  .

Расчёт выполняется по упругой стадии. .

Расчёт выполняется по упругой стадии.

В конструкциях этой группы II относительные остаточные

деформации  нормируются в

пределах 0,001. нормируются в

пределах 0,001.

В конструкциях группы III

относительные остаточные деформации  нормируются

в пределах 0,002. нормируются

в пределах 0,002.

В конструкциях группы IV

относительные остаточные деформации  нормируются

в пределах 0,004. нормируются

в пределах 0,004.

Расчёт конструкций,

работающих в условиях низкой температуры (ниже 40 оС), с целью обеспечения

их надёжности целесообразно проводить с учётом только упругой работы стали.

Оценка прочности при усилении

конструкций даётся на основании двух критериев, принятых нормами. Критерий

краевой текучести (КТ) хотя по форме и соответствует расчётам по упругой

стадии, фактически отвечает критерию малых пластических деформаций.

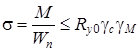

Проверка прочности для

конструкций II и III групп выполняется по критерию краевой текучести КТ. Для элементов IV

группы проверка прочности производится по критерию развитых пластических

деформаций (РПД). Допуская развитие пластических деформаций, их ограничивают

введением коэффициентов  и и

, гарантирующих

уровень пластических деформаций , гарантирующих

уровень пластических деформаций  . .

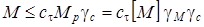

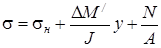

Расчёт на прочность балок по критерию

краевой текучести

Расчёт на прочность балок по критерию краевой текучести

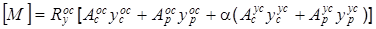

выполняется по формуле

, ,

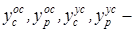

где  ; ;

момент

сопротивления усиленного сечения; для конструкций I

группы момент

сопротивления усиленного сечения; для конструкций I

группы  ; для

конструкций II и III групп ; для

конструкций II и III групп

Расчёт на

прочность балок IV группы по критерию развитых пластических

деформаций

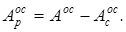

Определим несущий момент в

усиленном сечении при развитии шарнира пластичности. При чистом изгибе предельное

состояние сечения определяется

развитием полного шарнира

пластичности (рис. 3.4).

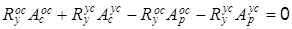

Так как при образовании

пластического шарнира положение нейтральной оси определяется из условия

равенства усилий в сжатой и растянутой зонах, спроектируем усилия на продольную

ось балки:

. .

Далее определим размеры

площадей в растянутой и сжатой зонах и положение границы между ними, которая

является нейтральной осью.

С учётом  , обозначив , обозначив  , найдём: , найдём:

- площадь сжатой зоны усиливаемого элемента  ; ;

- площадь растянутой зоны

усиливаемого элемента

Рис. 3.4 Шарнир пластичности в усиленной

балке: а - схема соединения на сварке элементов усиления (заштрихованы); б - расположение

сжатых и растянутых зон

в сечении (заштрихована сжатая зона); в - эпюра напряжений при развитии полного

шарнира пластичности

Равнодействующие сжимающих и

растягивающих усилий образуют пару сил, поэтому выражение несущего момента от

этих сил в предельном состоянии может быть составлено относительно произвольной

оси, параллельной оси х–х, в том числе и относительно известной оси хос-

хос. Однако, несущий момент удобнее вычислять относительно нейтральной

оси.

Запишем выражение несущего

момента сил относительно нейтральной оси:

, ,

где  расстояния от

центров тяжести сжатых и растянутых зон сечения до нейтральной оси. расстояния от

центров тяжести сжатых и растянутых зон сечения до нейтральной оси.

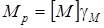

Переход от предельного значения

несущего момента к расчётному его значению, отвечающему ограниченному уровню

пластических деформаций, выполняется по формуле  . .

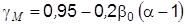

Величина коэффициента  , гарантирующая

выполнение условия , гарантирующая

выполнение условия  , имеет

значения: , имеет

значения:

-

при двустороннем симметричном усилении

; ;

-

при несимметричном усилении или

одностороннем усилении со стороны растянутых волокон  ; ;

-

при одностороннем усилении со

стороны сжатых волокон

где  уровень

напряжений. уровень

напряжений.

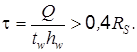

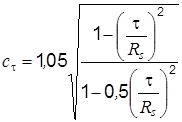

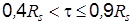

Влияние касательных

напряжений учитывается при

Поправочный коэффициент при

расчёте усиления балок двутаврового сечения

при при

. .

Тогда с учётом касательных напряжений:

. .

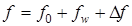

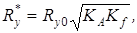

Оценка деформативности усиленных

элементов [13]

Перемещения (прогибы,

отклонения от вертикали) усиленных элементов конструкций следует определять по

формуле

, ,

где  - начальное

перемещение (по данным обследования или расчёту до усиления); - начальное

перемещение (по данным обследования или расчёту до усиления);  -

дополнительное перемещение или прогиб при усилении элемента с использованием

сварки; -

дополнительное перемещение или прогиб при усилении элемента с использованием

сварки;  - приращение

перемещений от нормативных нагрузок, приложенных после усиления. - приращение

перемещений от нормативных нагрузок, приложенных после усиления.

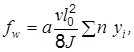

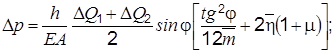

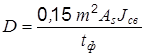

Дополнительный остаточный

прогиб, возникающий вследствие приварки элементов усиления, определяется по

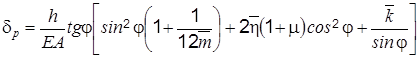

формуле

где  - средний

коэффициент прерывистости шпоночного шва с учётом протяжённости концевых его

участков (при сплошных швах - средний

коэффициент прерывистости шпоночного шва с учётом протяжённости концевых его

участков (при сплошных швах  ).

Равен отношению длины шпонки к их шагу ).

Равен отношению длины шпонки к их шагу  ; ;  - параметр

продольного укорочения элемента от наложения шва - параметр

продольного укорочения элемента от наложения шва  ; ;  - расстояние от - расстояние от

-го шва до центральной

оси усиленного сечения, принимается со своим знаком; -го шва до центральной

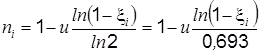

оси усиленного сечения, принимается со своим знаком;  - коэффициент, учитывающий

начальное напряжённо-деформированное состояние элемента и схему его усиления: - коэффициент, учитывающий

начальное напряжённо-деформированное состояние элемента и схему его усиления:

, ,

где  –

коэффициент, характеризующий уровень начальных напряжений в зоне –

коэффициент, характеризующий уровень начальных напряжений в зоне  -го

шва в наиболее загруженном сечении элемента; u = 1,5 - в растянутой

зоне; u = 0,5 - в сжатой зоне при расчёте на устойчивость; -го

шва в наиболее загруженном сечении элемента; u = 1,5 - в растянутой

зоне; u = 0,5 - в сжатой зоне при расчёте на устойчивость;

u = 0,7 - в сжатой зоне при расчёте на деформативность.

Усиление стенок сварных составных

балок наклонными рёбрами жёсткости

Повышение местной

устойчивости стенок сварных балок является одной из актуальных задач.

Рассмотрим усиление стенки балки наклонными рёбрами [13].

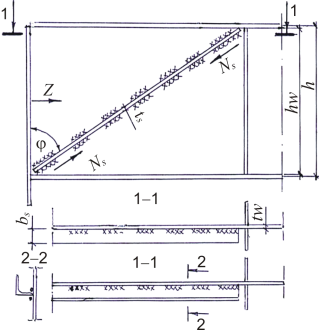

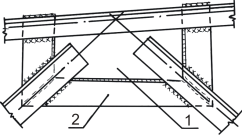

Усиление выполняется с

применением наклонной полосы или уголка (рис. 3.5).

Рис. 3.5 Усиление стенки балки

наклонным ребром

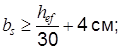

Предъявляются

следующие требования по назначению ширины, толщины и момента инерции ребра:

. .

В момент инерции включается

сечение ребра и полосы стенки шириной  с каждой

стороны ребра. Расчётная длина ребра с каждой

стороны ребра. Расчётная длина ребра  принимается

равной длине диагонали отсека. принимается

равной длине диагонали отсека.

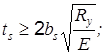

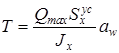

Сжимающее усилие в наклонном ребре

где

. .

В этих формулах     - приращения поперечных

сил на границах отсека после усиления; - приращения поперечных

сил на границах отсека после усиления;  - площадь сечения и момент инерции балки; - площадь сечения и момент инерции балки;  - расстояние между центрами тяжести полок; - расстояние между центрами тяжести полок;  - коэффициент

Пуассона. - коэффициент

Пуассона.

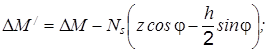

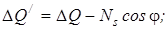

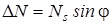

Приращение усилий в усиленном

отсеке

; ;  – приращение

усилий после усиления без учёта наклонных рёбер; – приращение

усилий после усиления без учёта наклонных рёбер;  – то же с учётом

наклонных рёбер. – то же с учётом

наклонных рёбер.

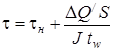

Напряжения в пределах отсека:

; ;

. .

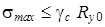

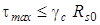

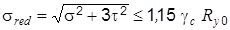

Проверка прочности:

; ;

; ;  . .

Проверка на устойчивость:

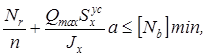

Расчёт усиленных стальных элементов

на устойчивость [13]

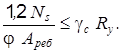

Проверка на устойчивость

сжатых элементов сплошного сечения выполняется по формуле

где  коэффициент,

определяемый по [12, табл. 74] в зависимости от условной гибкости l и приведённого относительного эксцентриситета коэффициент,

определяемый по [12, табл. 74] в зависимости от условной гибкости l и приведённого относительного эксцентриситета  h - коэффициент влияния формы сечения [12, табл. 73], h - коэффициент влияния формы сечения [12, табл. 73],

. .

Здесь  - эквивалентный

эксцентриситет; - эквивалентный

эксцентриситет;  - момент сопротивления по сжатой зоне; - момент сопротивления по сжатой зоне;  осреднённое

значение осреднённое

значение  ; gс -

коэффициент условия работы. Принимается не более 0,9. ; gс -

коэффициент условия работы. Принимается не более 0,9.

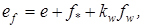

Эквивалентный эксцентриситет

определяется по формуле

где  и и  - прогибы

соответственно после присоединения и сварочный; е - эксцентриситет

продольной силы относительно центральной оси после усиления. Если эксцентриситет

остаётся неизменным, то принимается равным - прогибы

соответственно после присоединения и сварочный; е - эксцентриситет

продольной силы относительно центральной оси после усиления. Если эксцентриситет

остаётся неизменным, то принимается равным  , где , где  смещение центра

тяжести при усилении, принимаемое со своим знаком. смещение центра

тяжести при усилении, принимаемое со своим знаком.

В общем случае

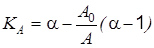

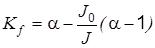

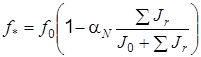

Усреднённое расчётное

сопротивление определяется по формуле

где  и и  , ,  . .

Если сварочный прогиб  является

разгружающим фактором (знак является

разгружающим фактором (знак  не

совпадает со знаком суммы не

совпадает со знаком суммы  )

и приводит к уменьшению абсолютной величины )

и приводит к уменьшению абсолютной величины  , то значение , то значение  принимается

равным 0,5. В противном случае принимается

равным 0,5. В противном случае  =

1. =

1.

Прогиб после присоединения элементов усиления определяется

по формуле

, ,

где  -

начальный прогиб; -

начальный прогиб;  коэффициент,

учитывающий влияние продольной силы; коэффициент,

учитывающий влияние продольной силы;  начальный прогиб

элемента; начальный прогиб

элемента;  критическая

сила. критическая

сила.

Усиление соединений стальных

конструкций и присоединение элементов усиления [13]

Сварные

соединения. Усиление

сварных соединений осуществляется путём увеличения длины или толщины сварных

швов. Усиление за счёт увеличения длины предпочтительнее, так как короткие швы

способствуют концентрации напряжений. При увеличении длины шва может оказаться

необходимым введение дополнительных элементов (рис. 3.6).

Рис. 3.6 Введение дополнительных

элементов сварного соединения: 1 - фасонка узла фермы; 2 - дополнительный

элемент

Усиление угловых швов,

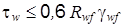

находящихся под нагрузкой, возможно при выполнении условий:

а) по шву  , ,  ; ;

б) по основном металлу  . .

При наплавке катета шва из работы выключается участок шва,

разогретый до температуры 50 оС и выше. Следует избегать

наложения швов, расположенных поперёк направления усилия. Увеличивать длину

рабочих швов следует электродами диаметром не более 4 мм на сварочном токе силой не более 220 А. За один проход может быть наложен шов катетом не более 4 мм. Если требуется выполнить катет шва более 4 мм, его наплавляют слоями по 2 мм до требуемой толщины.

Сварку каждого последующего слоя шва разрешается производить

только после полного охлаждения ранее выполненного шва до температуры не более

100 оС . Сварку спокойной и полуспокойной стали

производят при температуре окружающего

воздуха не ниже - 15 оС для толщин до 30 мм и не ниже 0 оС - для толщин более 30 мм. Сварка кипящей стали производится при температуре выше 5 оС.

Усиление швов наплавкой дополнительных слоёв с целью

увеличения их толщин допускается выполнять под нагрузкой, соответствующей усилию

в шве, не превышающему

, ,

где  - расчётное

сопротивление шва срезу по металлу шва; - расчётное

сопротивление шва срезу по металлу шва;  = 0,85 - коэффициент

условия работы шва; = 0,85 - коэффициент

условия работы шва;  = 0,9

- коэффициент условия работы элемента; = 0,9

- коэффициент условия работы элемента;  = 0,7 - коэффициент

глубины провара шва; = 0,7 - коэффициент

глубины провара шва;  -

катет шва до усиления; -

катет шва до усиления;  -

длина шва; -

длина шва;  - длина участка

шва, см, отключившегося из работы по причине нагрева и перехода в пластическое

состояние. Примерные величины D: - длина участка

шва, см, отключившегося из работы по причине нагрева и перехода в пластическое

состояние. Примерные величины D:

- при kf = 6 мм - старого

шва и 8 мм нового D = 30

мм;

- при kf = 10 мм -

старого шва и 12 мм нового D = 50

мм;

m - коэффициент, зависящий от толщины свариваемой

детали и толщины наплавляемого слоя, принимаемый по табл. 3.1; - площадь сечения

наплавляемого металла, см2; - площадь сечения

наплавляемого металла, см2;  - сила

сварочного тока, А; - сила

сварочного тока, А;  -

толщина свариваемой детали, см. -

толщина свариваемой детали, см.

Таблица 3.1

Величина коэффициента m

|

Наплавляемый слой, мм

|

Коэффициент m

при толщине элемента, мм

|

|

8

|

12

|

16

|

30

|

|

6….8

|

1

|

1,08

|

1,24

|

1,5

|

|

7….8

|

1

|

1,06

|

1,19

|

1,4

|

|

8….10

|

1

|

1,04

|

1,14

|

1,33

|

Таблица 3.2

Рекомендуемая сила сварочного тока, А, в зависимости

от положения сварочного шва

|

Диаметр

электрода, мм

|

Нижнее

|

Вертикальное

|

Потолочное

|

|

4

|

160…200

|

120…160

|

110…150

|

|

5

|

200…250

|

-

|

-

|

Сварные швы следует усилять,

соблюдая следующие требования.

После наложения шва усиления с

одного конца по перу одного из парных уголков следует перейти к усилению шва

второго парного уголка с обратной стороны той же фасонки или с противоположного

конца элемента. После наложения всех швов по перу следует переходить к наложению

швов по обушку в той же последовательности.

Для снижения опасности

хрупкого разрушения сварных соединений при пониженных температурах необходимо

располагать новые сварные швы в наименее напряжённых сечениях, избегать

скученности сварных швов, пересечений их под острым углом, а также близкого

расположения параллельных швов:

-

расстояние между двумя

параллельными стыковыми швами должно быть не

менее 200 мм, а между стыковым и угловым швами не менее 75 мм;

-

угол между двумя стыковыми швами

должен быть не меньше 60о;

-

в местах пересечения сварных швов

следует выполнять отверстия диаметром 20 мм;

-

толщина швов должна быть

минимальной, предпочтение следует отдавать тонким и длинным швам.

Сварные швы могут быть непрерывными

и прерывистыми (шпоночными). Недостатком шпоночных швов является концентрация

напряжений в начале и конце шпонки. Преимущество состоит в уменьшении

деформаций элементов при сварке, уменьшении зоны остаточных сварочных напряжений,

ускорении сварочных работ. Если нет опасности хрупкого разрушения (при действии

динамических и вибрационных нагрузок, эксплуатации при низких температурах), применение

прерывистых швов допустимо, а при усилении статически нагруженных конструкций

шпоночные швы рекомендуются к применению.

Шаг шпонок следует принимать

максимально допустимым, но не свыше 40 радиусов инерции в сжатых, 80 радиусов

инерции в растянутых элементах усиления.

В отдельных случаях

целесообразно применение комбинации сплошных и прерывистых швов. Например, при

симметричном усилении балки с целью уменьшения концентрации напряжений в

растянутой зоне нижний элемент усиления может привариваться непрерывным швом, а

верхний - прерывистым.

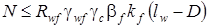

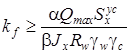

Расчёт шпоночного шва выполняется

на сдвигающее усилие

, ,

где  - наибольшая

поперечная сила в пределах длины элемента; - наибольшая

поперечная сила в пределах длины элемента;  - статический

момент сечения элемента усиления относительно оси х усиленного сечения; - статический

момент сечения элемента усиления относительно оси х усиленного сечения;  - момент

инерции усиленного сечения; - момент

инерции усиленного сечения;  -

шаг шпоночного шва. -

шаг шпоночного шва.

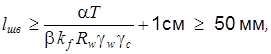

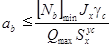

Длина шпоночного шва

определяется выражением

где  - коэффициент,

характеризующий распределение усилий между швами крепления, обратно

пропорционален - коэффициент,

характеризующий распределение усилий между швами крепления, обратно

пропорционален  -

расстоянию от центральной оси элемента усиления до швов. -

расстоянию от центральной оси элемента усиления до швов.

Требуемый

катет непрерывного связующего шва определяется по формуле  . .

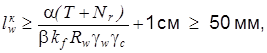

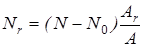

Концевые швы прикрепления

элементов усиления к основному стержню или узловым фасонкам должны

обеспечивать передачу усилий на элемент усиления и вовлечение его в совместную работу

с основным стержнем. Толщина концевых швов  может назначаться

больше, чем толщина связующих швов. Длина концевых шпоночных швов определяется выражением может назначаться

больше, чем толщина связующих швов. Длина концевых шпоночных швов определяется выражением

где  - приращение продольного

усилия в стержне после усиления, приходящееся на рассматриваемый элемент усиления. - приращение продольного

усилия в стержне после усиления, приходящееся на рассматриваемый элемент усиления.

При

расчёте изгибаемого элемента  . .

Болтовые и заклёпочные соединения. Усиление

болтовых соединений возможно либо путём замены обычных более высокого класса

прочности на высокопрочные с предварительным напряжением, либо путём постановки

дополнительных болтов.

Заклёпочные соединения рекомендуется усилять высокопрочными

болтами.

Усиление болтовых и заклёпочных соединений при помощи сварки

не рекомендуется из-за разных жесткостных характеристик этих соединений.

Допускается усиление болтовых и заклёпочных соединений на

сварке при условии, что сварные швы будут рассчитаны на восприятие всей нагрузки

(без учёта работы заклёпок и болтов).

Применение высокопрочных болтов в соединении, которое

работает одновременно на срез и отрыв, не допускается.

Шаг промежуточных соединений принимается не более 40i в сжатых и 80i в растянутых

элементах усиления и определяется по формуле

где  - минимальная несущая способность болта. - минимальная несущая способность болта.

Прочность концевых соединений элемента усиления проверяется

из предпосылки, что усилие, действующее на болт, должно быть менее минимальной

несущей способности болта:

где n - количество

болтов в концевом соединении; a - расчётный шаг крайних болтов.

|