|

Л.О. Штриплинг, Ф.П. Туренко

Основы очистки сточных вод и переработки твердых отходов

Учебное пособие – Омск: Изд-во ОмГТУ, 2005. – 192 с.

Глава 1. Основы очистки сточных вод

6. Химические методы очистки сточных вод

6.2. Окисление и восстановление

Окисление. Окислительный метод

очистки примесей для обезвреживания производственных сточных вод, содержащих

токсичные примеси (цианиды, комплексные цианиды меди и цинка) или соединения,

которые нецелесообразно извлекать из сточных вод, а также очищать другими

методами (сероводород, сульфиды). Такие виды сточных вод встречаются в

машиностроительной (цех гальванопокрытий), горнодобывающей (обогатительная

фабрика свинцово-цинковых и медных руд), нефтехимической (нефтеперерабатывающие

и нефтехимические заводы), целлюлозно-бумажной (цех варки целлюлозы) и др.

отраслях промышленности.

В узком смысле окисление –

реакция соединения какого-либо вещества с кислородом, а в более широком –

всякая химическая реакция, сущность которой состоит в отнятии электронов от

атомов или ионов.

Для очистки сточных вод

используют следующие окислители: газообразный и сжиженный хлор, хлорная известь,

диоксид хлора, хлорат кальция, гипохлориты кальция и натрия, кислород воздуха,

технический кислород, пероксосерные кислоты, озон, пиролюзит. Окислители перманганат

калия, бихромат калия, пероксид водорода, оксиды марганца хотя и не находят

широкого применения, но в ряде случаев могу быть использованы для окисления

фенолов, крезолов, цианидсодержащих примесей и др.

В процессе окисления

токсичные загрязнения, содержащиеся в сточных водах, в результате химических реакций

переходят в менее токсичные, которые удаляют из воды. Очистка окислителями

связана с большим расходом реагентов, поэтому ее применяют только в тех

случаях, когда вещества, загрязняющие сточные воды, нецелесообразно, или нельзя

извлечь другими способами. Например, очистка от цианидов, растворенных соединений

мышьяка и др.

Активность

вещества как окислителя определяется величиной окислительного потенциала. Из

всех известных в природе окислителей первое место занимает фтор, который,

однако, из-за высокой агрессивности не может быть использован на практике. Для

других веществ величина окислительного потенциала равна: для озона – 2,07; для

хлора – 0,94: для пероксида. водорода – 0,68; для перманганата калия – 0,59.

Окисление «активным»

хлором. Обезвреживание

сточных вод хлором или его соединениями – один из самых распространенных

способов очистки от ядовитых цианинов, а также от таких органических и

неорганических соединений, как сероводород, гидросульфит, сульфид,

метилмеркаптан и др.

Сточные воды, содержащие

ядовитые цианиды, образуются на машиностроительных и металлообрабатывающих

заводах в гальванических цехах. Значительное количество цианидсодержащих

сточных вод получается при промывке изделий после закалки их в расплавах

цианидов. Обычно содержание цианидов в таких сточных водах колеблется от 20 до

100 мг/л, но бывает и выше.

Окисление ядовитых

цианид-ионов CN– осуществляется путем перевода их в нетоксичные цианаты СNO–, которые затем

гидролизуются с преобразованием ионов аммония и карбонатов:

СN– + 2ОН– – 2е → CNO– +

НО;

CNO– + 2Н2О→ NH4+ + СО32–.

Возможен также перевод

токсичных соединений в нетоксичный комплекс или в осадок (в виде нерастворимых

цианидов) с последующим удалением его из сточных вод отстаиванием или

фильтрованием.

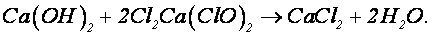

Хлор и вещества, содержащие

«активный» хлор, являются наиболее распространенными окислителями. Их

используют для очистки сточных вод от сероводорода, гидросульфида,

метилсернистых соединений, фенолов, цианидов и др.

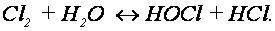

При введении в воду хлор

гидролизуется, образуя хлорноватистую и соляную кислоты:

В сильнокислой среде

равновесие этой реакции сдвинуто влево, в воде присутствует молекулярный хлор;

при значениях рН > 4 молекулярный хлор в воде практически отсутствует.

Образовавшаяся в растворе

гидролиза хлора хлорноватистая кислота диссоциирует на ион гипохлорита ОСl– и ион водорода Н+.

Степень диссоциации

хлорноватистой кислоты которой зависит от рН среды. При рН = 4 молекулярный

хлор практически отсутствует:

Сумма Сl2 + НОСl + ОСl– и

называется свободным «активным» хлором.

В присутствии аммонийных

соединений в воде образуется хлорноватистая кислота, хлорамин NH2Cl и дихлорамин NHCl2. Хлор в виде хлорамина называется

связанным «активным» хлором.

Источниками «активного» хлора

могут быть также хлорат кальция, гипохлориды, хлораты, диоксид хлора. Хлорат

кальция (хлорную известь) получают при взаимодействии Са(ОН) 2+Сl2 = СаОСl2+Н2О.

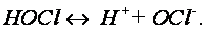

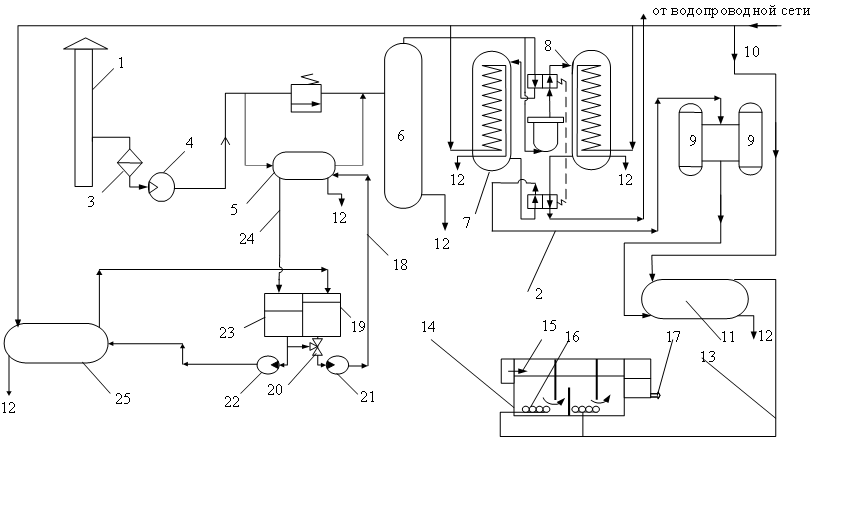

Процесс

хлорирования проводят в хлораторах периодического и непрерывного действия,

напорных и вакуумных. Принципиальная схема очистки вод хлорированием показана

на рис. 1.52. Хлорирование проводится в емкости, включенной в систему

циркуляции. В инжекторе газообразный хлор захватывается сточной водой, циркулирующей

в системе до тех пор, пока не будет достигнута заданная степень окисления,

после чего вода выводится для использования.

Рис. 1.52. Схема установки для очистки воды хлорированием:

1 – усреднитель; 2, 5 – насосы;

3– инжектор; 4 – емкость

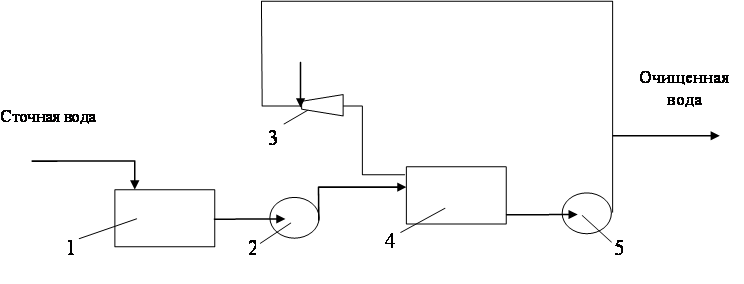

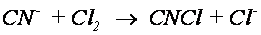

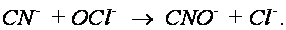

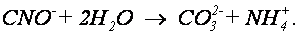

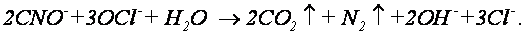

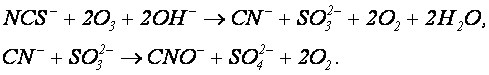

При обезвреживании вод от цианидов

процесс проводят в щелочной среде (рН = 9). Цианиды можно окислить до

элементного азота и диоксида углерода по уравнениям

При снижении рН возможно

протекание реакции прямого хлорирования цианида с образованием токсичного

хлорциана

. .

Более надежным и экономически

целесообразным методом является окисление цианидов гипохлоритами в щелочной

среде (рН = 10-11). В качестве реагента, содержащего ион гипохлорита ОСl– , служат хлорная известь, гипохлориты кальция или натрия.

При окислении цианидов «активным» хлором процесс можно проводить в одну ступень

до получения цианатов:

.

(1) .

(1)

Реакция протекает быстро (1-3

мин.) и полно. Окисление цианидов до цианатов происходит за счет атомного

кислорода в момент его выделения из окислителя. Образующиеся цианаты CNO– легко

гидролизуются до карбонатов:

Скорость гидролиза зависит от

рН среды. При рН = 5,3 за сутки гидролизуется около 80 % цианатов. В

двухступенчатом процессе цианиды окисляются до N2 и СО2.

На первой ступени процесс протекает по уравнению реакции (1) окисления до

получения цианатов. На второй ступени вводят дополнительное количество окислителя,

и реакция протекает по уравнению

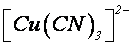

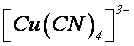

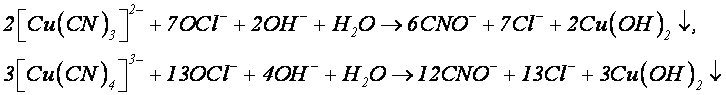

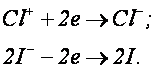

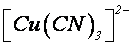

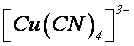

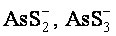

В растворах содержащих

цианидионы и медь, одновременно могут присутствовать комплексные цианиды меди  и и  ,

окисление которых гипохлоритом проходит по уравнениям ,

окисление которых гипохлоритом проходит по уравнениям

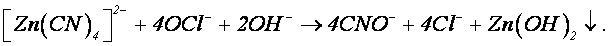

При окислении ядовитого

комплекса цианида цинка происходит следующая реакция:

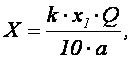

Для определения расходов

гипохлоритов кальция или натрия, а также хлорной извести на окисление цианидсодержащих

сточных вод можно воспользоваться формулой

где X – требуемое количество реагента, кг/сутки; k – коэффициент запаса реагента,

принимаемый равным 1,2-1,3; Q – количество

цианидсодержащих сточных вод, м3/сутки; а – содержание активного

хлора в реагенте, равной в товарной хлорной извести 30-35 %, в гипохлорите

кальция 30-45 %; x1 – теоретическое количество активного хлора, необходимого для

окисления цианидов, г/м3:

где n –

стехиометрический коэффициент (по активному хлору); С – концентрация цианидов в

сточных водах (в пересчете на цианидион), г/м3.

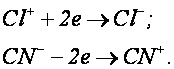

Для определения коэффициента

и подсчитывается количество активного хлора в гипохлорите. Активный хлор

определяется по количеству грамм-атомов йода, выделенных данным реагентом из

йодистого калия в кислой среде. Запишем реакцию окисления простых цианидов

гипохлоритом в ионно-электронном виде

Это значит, что при

взаимодействии гипохлорита с КI (калий йодистый) наблюдались следующие реакции

Выделившиеся два грамм-атома

йода соответствуют двум грамм-атомам активного хлора. Таким образом,

соотношение масс реагирующих цианид-иона и «активного хлора» гипохлорита

образом, гипохлорита равно 26:71, следовательно, на одну часть цианид-иона

требуется 2,73 части активного хлора, т.е. n = 2,73.

Величина коэффициента n определяется для каждой реакции окисления цианидсодержащих

соединений. Так при окислении комплексных цианидов меди  и и

величина n равна соответственно 3,18 и 2,96, а для окисления комплексных

цианидов цинка n = 2,73. При окислении цианидсодержащих сточных вод ионом

гипохлорита окислитель может расходоваться не только на окисление цианидов, но

и на окисление других веществ, присутствующих в сточных водах. Поэтому значение

n следует проверять экспериментально для

конкретных сточных вод. величина n равна соответственно 3,18 и 2,96, а для окисления комплексных

цианидов цинка n = 2,73. При окислении цианидсодержащих сточных вод ионом

гипохлорита окислитель может расходоваться не только на окисление цианидов, но

и на окисление других веществ, присутствующих в сточных водах. Поэтому значение

n следует проверять экспериментально для

конкретных сточных вод.

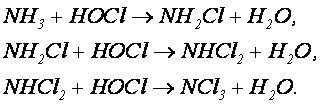

При

наличии в сточной воде аммиака, аммониевых солей или органических веществ,

содержащих аминогруппы, хлор, хлорноватистая кислота и гипохлориты вступают с

ними в реакцию, образуя моно- и дихлорамины, а также трихлористый азот

При обезвреживании сточных

вод обычно применяется 5 % рабочий раствор реагента (по «активному» хлору).

Обработка цианидсодержащих

сточных вод диоксидом хлора СlО2 имеет ряд преимуществ:

-

высокая окислительная

способность СlО2 по сравнению с другими окислителями

(кроме фтора и озона);

-

водные растворы СlО2 устойчивы в течение длительного времени;

-

при обработке сточных

вод диоксидом хлора не образуется высокотоксичных продуктов прямого хлорирования

(хлорциана, хлорфенола и др.) в любом диапазоне величие рН.

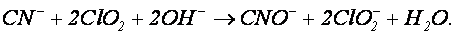

Окисление цианида диоксидом

хлора протекает по уравнению

Более эффективно процесс

окисления идет при рН  10. 10.

При начальном содержании

цианидов 25 мг/л и продолжительности окисления 1 мин – эффективность составляет

95 %, а через 10 мин реакция окисления практически заканчивается.

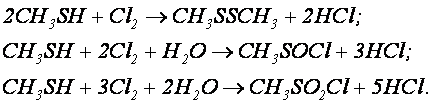

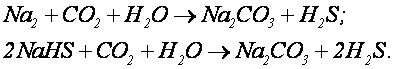

Хлорирование применяется для

дезодорации сточных вод, образующихся при варке сульфатной целлюлозы и при

выпаривании тарного щелока на целлюлозно-бумажных комбинатах. Эти сточные воды

содержат сероводород, сульфиды, метил-меркаптан и др.

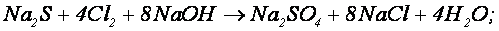

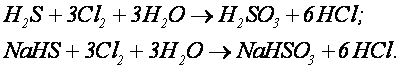

В щелочной среде хлор

окисляет сульфиды до сульфатов:

В кислой и нейтральной среде

возможно образование сульфитов:

При избытке хлора окисление

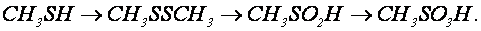

всегда идет до сульфатов. Метилмеркаптан окисляется хлором несколько медленнее,

чем сероводородом, но значительно быстрее, чем сульфиды и дисульфиды. В

зависимости от расхода хлора окисление метилмеркаптана может протекать с

образованием различных продуктов:

Поскольку метилмеркаптан

окисляется хлором сравнительно быстро, продолжительность контакта сточных вод

выпарной станции (загрязненных в основном сероводородом и метилмеркаптаном) с

хлором составляет 5 мин.

В

зависимости от агрегатного состояния вводимых в воду хлора или хлорсодержащих

реагентов определяется технология обработки сточных вод. Если эту воду

обрабатывают газообразным хлором или диоксидом хлора, то процесс окисления

осуществляется в абсорберах; если хлор или диоксид хлора находятся в растворе,

то их подают в смеситель и далее в контрольный резервуар, в них обеспечивается

эффективнее их смешивание и требуемая продолжительность контакта со сточной

водой.

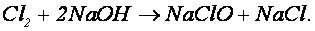

Гипохлорит (оксохлорат)

натрия образуется при пропускании газообразного хлора через раствор щелочи:

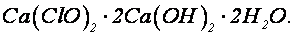

Гипохлорит кальция

приготовляют хлорированием гидроксида кальция при температуре 25-30 °С:

Промышленность выпускает

двухосновную соль

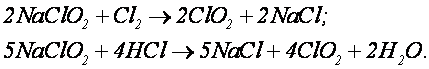

Сильным окислителем

является хлорат натрия NaClO2, который разлагается

с выделением ClO2. Диоксид хлора ядовитый

зеленовато-желтый газ, обладающий более интенсивным запахом, чем хлор. Для его

получения проводят следующие реакции:

Во время реакций рН

поддерживают в пределах 8-11. Контроль полноты окисления производят по остаточному

«активному» хлору, концентрация которого должна быть не менее 5-10 мг/л.

Окисление пероксидом

водорода. Пероксид водорода является бесцветной

жидкостью, в любых соотношениях смешивается с водой. Она может быть использована

для окисления нитритов, альдегидов, фенолов, цианидов, серосодержащих отходов,

активных красителей. Промышленность выпускает 85-95 %-ный пероксид водорода и

пергидроль, содержащий 30 % Н2О2. Пероксид водорода

токсичен. ПДК в воде составляет 0,1 мг/л.

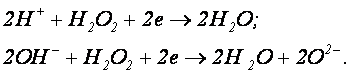

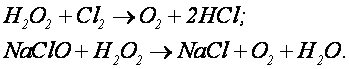

Пероксид водорода в кислой и

щелочной средах разлагается по следующим схемам:

В кислой среде более

отчетливо выражена окислительная функция, а в щелочной – восстановительная.

В кислой среде пероксид

водорода переводит соли двухвалентного железа в соли трехвалентного, азотистую

кислоту – в азотную, сульфиды – в сульфаты. Цианиды в цианаты окисляются в

щелочной среде (рН = 9-12).

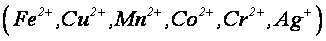

В разбавленных растворах

процесс окисления органических веществ протекает медленно, поэтому используют

катализаторы - ионы металлов переменной валентности  .

Например, процесс окисления пероксидом водорода с солью, железа протекает

весьма эффективно при рН = 3-4,5. Продуктами окисления являются муконовая и

малеиновая кислоты. .

Например, процесс окисления пероксидом водорода с солью, железа протекает

весьма эффективно при рН = 3-4,5. Продуктами окисления являются муконовая и

малеиновая кислоты.

В процессах водообработки используют не только

окислительные, но и восстановительные свойства пероксида водорода. В

нейтральной и слабощелочной средах он легко взаимодействует с хлором и

гипохлоритами, переводя их в хлориды:

Эти реакции используют при

дехлорировании воды. Избыток пероксида водорода можно удалять, обрабатывая его

диоксидом марганца:

Перспективным

является окисление загрязнений пероксосерными кислотами: пероксомоносерной H2SO5 и пероксодисерной H2S2O8. Например, фенол

окисляется пероксомоносерной кислотой (кислота Каро) при рН = 10. Этим методом,

возможно, снизить содержание фенола до концентрации 5-106 %.

Скорость окисления зависит от соотношения H2SO5 / C6H5OH и повышается с

ростом температуры.

Разрушение

цианидов под действием пероксосерных кислот протекает также очень быстро. При

этом в случае небольших концентраций цианидов (0,01-0,05 %) в сточной воде

используют H2SO5, а при высоких концентрациях – H2SO5. Оптимальным

условиям соответствует рН = 9. В нейтральной среде реакция окисления резко

замедляется под действием ионов железа, которые образуют ферроцианы, не

подвергающиеся окислению.

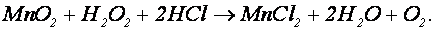

Окисление

кислородом воздуха. Значительно шире, чем хлорсодержащие реагенты, для

окисления сульфидных сточных вод целлюлозных, нефтеперерабатывающих и

нефтехимических заводов применяется кислород. Кислород воздуха используют при

очистке воды от железа для окисления соединений двухвалентного железа в

трехвалентное с последующим отделением от воды гидроксида железа. Реакция

окисления в водном растворе протекает по схеме:

Окисление

проводят при аэрировании воздуха через сточную воду в башнях с хордовой

насадкой. Образующийся гидроксид железа отстаивают в контактном резервуаре, а

затем отфильтровывают. Использование колонн с кусковой насадкой или кольцами

Рашига нецелесообразно, т.к. происходит зарастание насадки. Возможен процесс

упрощенной аэрации. В этом случае над поверхностью фильтра разбрызгивают воду,

которая в виде капель падает на поверхность фильтрующей загрузки. При контакте

капель воды с воздухом происходит окисление железа.

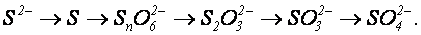

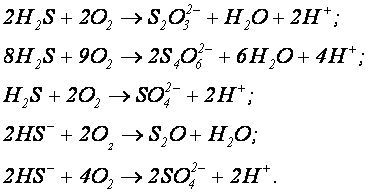

Кислородом воздуха окисляют

также сульфидные стоки целлюлозных, нефтеперерабатывающих и нефтехимических

заводов. Процесс окисления гидросульфидной и сульфидной серы протекает через

ряд стадий при изменении валентности серы с 2 до 6:

При этом

при окислении гидросульфида и сульфида до тиосульфата рН раствора повышается,

при окислении гидросульфида до сульфида и сульфата рН раствора понижается, а

при окислении сульфида до сульфита и сульфата активная реакция среды не

изменяется. В водных растворах под действием кислорода воздуха через ряд

последовательных стадий проходит процесс окисления метилмеркаптана

Если активная реакция водной

среды рН = 7-13,75, то основным продуктом окисления сероводорода, гидросульфида

и сульфита является тиосульфат.

Окисление

сточных вод выпарной станции (рН = 7-7,5) протекает по уравнениям:

В процессе окисления величина

рН раствора понижается, возможно образование элементарной серы.

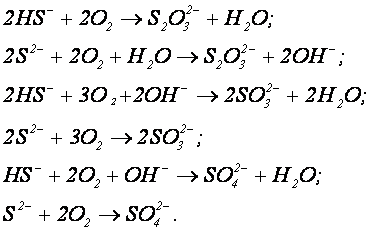

При окислении черных щелоков

(рН = 12,15-12,75) происходят реакции:

При окислении гидросульфида и

сульфида до тиосульфата величина рН раствора повышается, при окислении

гидросульфида до сульфита и сульфата величина рН раствора понижается, а при

окислении сульфида до сульфита и сульфата активная реакция среды не изменяется.

С повышением температуры и

давления скорость реакции и глубина окисления сульфидов и гидросульфидов

увеличивается. Теоретически на окисление 1г сульфидной серы расходуется 1 г

кислорода. Для полного окисления черного щелока (с концентрацией сульфида 6

г/л) с температурой 80-100 0С под давлением 0,1-0,8 МПа требуется

5,4 кг кислорода и 28 м3 воздуха 1 м3 щелока, продолжительность

контакта при этом составляет 1 мин.

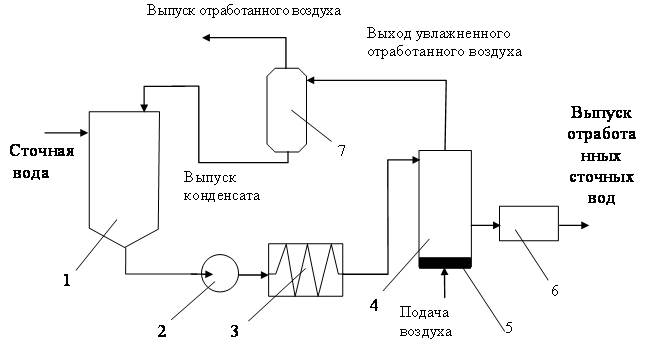

Принципиальная

схема установки окисления сульфидов приведена на рис. 1.53. Сточная вода поступает в приемный

резервуар и через теплообменник подается в окислительную колонну, а воздух в

нижнюю часть колонны. Влага из отработанного воздуха конденсируется в

сепараторе, откуда направляется в приемный резервуар. Сточные воды после

окисления охлаждаются в холодильнике и поступают на дальнейшую очистку.

Необработанная сточная вода подогревается водяным паром и теплотой конденсата.

Рис. 1.53. Принципиальная схема

установки окисления сульфидов, содержащихся в сточных водах кислородом воздуха:

1 – приемный резервуар; 2 –

насос; 3 – теплообменник; 4 – окислительная колонна; 5 – воздухораспределитель;

6 – холодильник; 7 – сепаратор

Окисление дымовыми газами. Осуществить процесс разрушения сульфидных соединений можно также диоксидом

углерода, содержащимся в отходящих дымовых газах. Сущность этого способа

заключается в следующем: сточная вода, содержащая сернистые щелочи из

нефтеловушки поступает в приемный резервуар, далее подогревается в теплообменнике

и направляется на дезодорацию в колонну, в которую попадают водяной пар и

дымовые газы. Образование карбонатов происходит по следующим уравнениям:

Выделяющийся сероводород,

выносимый дымовыми газами и паром, направляется на сжигание, а при использовании

диоксида углерода он служит сырьем для получения серной кислоты.

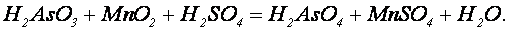

Окисление пиролюзитом. Процесс проводят фильтрацией сточной воды через этот материал или

в аппаратах с мешалкой. Пиролюзит является природным материалом, состоящим в

основном из диоксида марганца. Его широко используют для окисления

трехвалентного мышьяка в пятивалентный:

Повышение

температуры способствует увеличению степени окисления. Оптимальный режим

окисления следующий: расход  -

четырехкратный по сравнению со стехиометрическим. Кислотность воды 30-40 г/л,

температура воды 70-80 °С. -

четырехкратный по сравнению со стехиометрическим. Кислотность воды 30-40 г/л,

температура воды 70-80 °С.

Озонирование. Окисление озоном позволяет одновременно обеспечить обесцвечивание

воды, устранение привкусов и запахов и обеззараживание. Озонированием можно

очищать сточные воды от фенолов, нефтепродуктов, сероводорода, соединении:

мышьяка, ПАВ, цианидов, красителей, канцерогенных ароматических углеводородов,

пестицидов и др.

Озон -

газ бледно-фиолетового цвета. В природе находится в верхних слоях атмосферы. При

температуре – 111,9 °С озон превращается в нестойкую жидкость темно-синего

цвета. Физико-химические свойства озона: относительная молекулярная масса 48;

плотность (при температуре 0 °С и давлении 0,1 МПа) 2,154 г/л; температура плавления

192,5 °С; теплота образования 143,64 кДж/моль; коэффициент растворимости в воде

при 0 °С - 0,49. при 20 °С -

0,29; окислительно-восстановительный потенциал 2,07 В. Растворимость озона в

вводе зависит также от активной реакции среды, наличия кислот, щелочей и солей.

Так при наличии кислот и солей растворимость озона увеличивается, а при наличии

щелочей уменьшается.

Озон является сильным

окислителем и обладает способностью разрушать в водных растворах при нормальной

температуре многие органические вещества и примеси. Озон самопроизвольно

диссоциирует на воздухе и в водных растворах, распадаясь на молекулу и атом

кислорода. Скорость распада в водном растворе возрастает с увеличением

солесодержания, значений рН и температуры.

Чистый озон взрывоопасен, т.к.

при его разложении высвобождается значительное количество тепла, очень

токсичен. Максимальная допустимая концентрация в воздухе рабочей зоны равна

0,0001 мг/м3. Обеззараживающее действие озона основано на высокой

окислительной способности, обусловленной легкостью отдачи им активного атома

кислорода (О3 = О2 + О). Озон окисляет все металлы, кроме

золота, превращая их в оксиды.

В водном растворе озон

диссоциирует быстрее, чем в воздухе; очень быстро диссоциирует в слабощелочных

растворах. В кислотных растворах озон проявляет большую стойкость. В чистом

сухом воздухе он разлагается очень медленно.

При

обработке воды озоном происходит разложение органических веществ и обеззараживание

воды; бактерии погибают в несколько тысяч раз быстрее, чем при

обработке воды хлором. Растворимость озона в воде зависит от рН и содержания в

воде растворимых веществ. Небольшое содержание кислот и нейтральных солей

увеличивает растворимость озона. Присутствие щелочей снижает растворимость О3.

Действие озона в процессах окисления может происходить в трех различных

направлениях: непосредственное окисление с участием одного атома кислорода;

присоединение целой молекулы озона к окисляемому веществу с образованием

озонидов; каталитическое усиление окисляющего воздействия кислорода, присутствующего

в озонированном воздухе. Механизм реакции разложения озона довольно сложен,

поскольку на скорость деструкции влияет множество факторов: условия перехода

озона из газовой фазы в жидкость, соотношение между парциальным давлением газа

и его растворимостью в водном растворе, кинетика окисления озоном находящихся в

воде загрязнении.

По сравнению с другими

окислителями, например хлором, озон имеет ряд преимуществ. Его можно получать

непосредственно на очистных установках, причем сырьем служит технический

кислород или атмосферный воздух.

Перспективность применения

озонирования, как окислительного метода обусловлена также тем, что оно не

приводит к увеличению солевого состава очищаемых сточных вод, не загрязняет

воду продуктами реакции, а сам процесс легко подается полной автоматизации.

В процессе обработки сточных

вод озон, подаваемый в камеру реакции в виде озоно-кислородной или озоно-воздушной

смеси, вступают в химическую реакции с загрязняющими сточные воды веществами.

Таким образом, озонирование представляет собой абсорбционный процесс,

осложненный химическими реакциями.

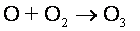

Наиболее экономичным способом

является получение озона непосредственно на очистных сооружениях путем тихого

(короткого) электрического разряда в воздухе. Тихий разряд образуется в узком

газовом пространстве между двумя электродами, к которым подведен ток

напряжением 5-25 тыс. В. В озонаторе используются электроды из стекла,

внутренняя поверхность которых покрыта металлической амальгамой. Ее слой

является электродом высокого напряжения.

В существующих промышленных

генераторах озонаторах применяют стеклянные трубчатые или пластинчатые

элементы. Обычно озонаторы выполняют в виде цилиндрических сосудов, в которых

располагается несколько десятков параллельно работающих трубчатых озонирующих

элементов, состоящих из двух концентрически расположенных стеклянных трубчатых

электродов. Воздух движется вдоль оси озонирующих элементов в кольцевом

пространстве между концентрически расположенными электродами. Молекулы

кислорода под действием электрических разрядов дробятся, и образовавшиеся атомы

легко присоединяются к целым молекулам их молекулярного сродства, образуя

молекулу озона:

. .

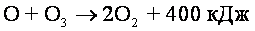

Большое значение имеет также

то, что атом кислорода, выделяющийся в этой реакции, может взаимодействовать с

молекулой озона с выделением теплоты:

. .

Производительность озонатора

и расход электроэнергии на получение озона в значительной степени зависят от

влагосодержания поступающего в озонатор воздуха, его температуры, концентрации

кислорода, а также от конструкции озонатора и способа подачи озоно-воздушной

смеси в реактор.

Принципиальная

технологическая схема озонирования производственных сточных вод рис. 1.54

состоит из двух основных узлов: получение озона и очистка сточных вод. Узел

получения озона включает следующие блоки: получение и охлаждение воздуха,

осушка, фильтрование воздуха, генерация озона.

Рис. 1.54. Технологическая схема озонирования производственных сточных вод

Атмосферный воздух через воздухозаборную шахту 1

подается с использованием воздуходувки 4 по линии 2 на фильтр 3, где очищается

от пыли, после чего воздух подается через теплообменник 5 на водоотделитель капельной

влаги 6, а затем

на автоматические установки

для осушки воздуха 7 (адсорберы), загруженные активным глиноземом. Подача

воздуха на регенерацию адсорберов осуществляется по линии 8. Осушенный воздух

поступает в автоматические блоки фильтров 9, в которых осуществляется тонкая

очистка воздуха от пыли. Из фильтров осушенный и очищенный воздух подается в

блоки озонаторов 11, где под действием электрического разряда генерируется

озон, который вместе с воздухом в виде озоно-воздушной смеси по линии 13

направляется в контактную камеру 14 и смешивается с обрабатываемой сточной

водой, подаваемой по линии 15. Озоно-воздушная смесь распыляется трубками из

пористой керамики 16. Циркуляция обрабатываемой сточной воды и озоно-воздушной

смеси в контактной камере во встречном направлении обеспечивает большую

эффективность озонирования. Выпуск озонированных сточных вод осуществляется по

линии 17. Вспомогательное оборудование: линия 10 -

хозяйственно-питьевой водопровод, 12 -

сброс в канализацию, 18 – подача охлажденного рассола, 19 – бак охлажденного

рассола, 20 – трехходовой смесительный кран, 21, 22 - насосы, соответственно нагретого и охлажденного рассола,

23 - бак нагретого рассола, 24 - подача нагретого рассола, 25 - холодильная машина. Контактные камеры

могут быть одно- и двухступенчатыми.

В связи с

токсичностью озона, поражающего органы дыхания и центральную нервную систему,

особое внимание при проектировании озонаторных установок уделяется вентиляции

помещений герметичности реакторов (предельно-допустимое содержание озона в

воздухе помещений, где находятся люди, составляет 0,0001 мг/л). Осушка воздуха

является одним из основных этапов подготовки воздуха перед получением озона,

т.е. даже небольшое содержание влаги понижает выход озона и ведет к перерасходу

электроэнергии. Для обеспечения требуемой степени осушки воздуха (до точки росы

50 °С) в периоды года, характеризующиеся большим содержанием влаги в

атмосферном воздухе, предусматривается предварительное охлаждение воздуха до

температуры 8 °С. В холодильной установке воздух обрабатывается охлажденным

рассолом, подаваемым от фреоновой холодильной машины, в состав которой входят

баки охлажденного и нагретого рассола, насосно-силовое оборудование и регулятор

температуры воздуха после теплообменников.

Озон и его водные растворы чрезвычайно

коррозионны: они разрушают сталь, чугун, медь резину, эбонит. Поэтому все

элементы озонаторных установок и трубопроводы, контактирующие с озоном и его

водными растворами, изготавливают из нержавеющей стали и алюминия.

Расход электроэнергии на

получение одного килограмма озона из хорошо осушенного воздуха для озонаторов

различных типов составляет 13-29 кВт∙ч, а из неосушенного воздуха 43-57

кВт∙ч. Расход электроэнергии на осушение воздуха и его компрессию для

получения озона 6-10 кВт∙ч.

В обрабатываемую сточную воду

озон вводят различными способами:

- барботированием содержащего

озон воздуха через слой воды (распределение воздуха происходит через

фильтросы);

- противоточной абсорбцией

озона водой в абсорберах с различными насадками (хордовая насадка, кольца

Рашига и др.);

- смешиванием воды с озоно-воздушной

смесью в эжекторах или специальных роторных механических смесителях.

При

расчете контактных реакционных камер, прежде всего, определяют площадь

распыливающих элементов, которые размещают у дна камеры для равномерного

распределения озоно-воздушной смеси в воде. В качестве распределительных

устройств используют металлокерамические или керамические трубы с порами размером

соответственно 40-100 мкм и 60-100 мкм, оптимальный режим диспергирования

которых наблюдается при интенсивности распыления соответственно 76-91 и 20-26 м3/(м2∙ч).

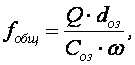

Необходимую общую площадь всех распыливающих элементов контактной камеры

барботажного типа определяют по формуле:

где Q - расход сточных

вод, м3/ч;  - требуемая доза озона, г/м3; - требуемая доза озона, г/м3;  - концентрация

озона в озоно-воздушной смеси, г/м3; - концентрация

озона в озоно-воздушной смеси, г/м3;  –

интенсивность распыления на единицу площади пористых распылителей, м3/(м2ч). –

интенсивность распыления на единицу площади пористых распылителей, м3/(м2ч).

Число распыливающих

элементов:

где  - площадь одного распыливающего элемента, м2. - площадь одного распыливающего элемента, м2.

Металлокерамические

распылительные трубки следует располагать по дну контактных камер на расстоянии

0,4 м, керамические трубы на расстоянии 0,5 м между осями. При таком

расположении труб барботажные факелы объединяются на высоте 2 м.

Общий объем камеры, вычисляют

по формуле

W = kпр∙Q∙t,

где kпр – коэффициент увеличения объема воды за счет ее продувки

озоно-воздушной смесью, обычно равный 1,1; t – продолжительность пребывания сточной воды в реакционной камере,

ч.

Величины dоз и t

определяются экспериментально для каждого вида производственных сточных вод.

Высота слоя воды над распылителями Н=4,5-5 м. В двухступенчатых

реакционных камерах высота слоя воды в каждой камере составляет 2,5-2,8 м.

Необходимое количество озона

в кг/ч определяется по выражению:

Dоз =dоз∙ Q

/ 1000

Число озонаторов находят

исходя из производительности серийно выпускаемых озонаторов:

m=k∙Dоз

/ qоз,

где k – коэффициент запаса, принимаемый равным 1,05-1,1; qоз – производительность

одного озонатора, кг/ч.

В табл. 1.9

приведены основные технические характеристики отечественных

озонаторов.Приведенные многочисленные исследования по окислению различных

органических загрязнений озоном показали эффективность этого способа при

обработке водных растворов, содержащих фенолы, циклопентан, циклогексан,

тетра-этилсвинец, нафтеновые и сульфанафтеновые кислоты, цианиды, крезолы,

неионогенные анионоакиативные ПАВ, нефть и др.

Таблица 1.9

Основные технические

характеристики отечественных озонаторов

|

Тип озонатора

|

Номинальная производительность

по озону,кг/г

|

Концентрация озона

в озоно-воздушной

смеси, %

|

Средний расход

воздуха, м /ч

|

Напряжение на

электродах, кВ

|

|

ОП-4

|

1

|

16-17

|

40

|

10

|

|

ОП-6

|

2

|

14-16

|

80

|

10

|

|

ОП-21

|

1,6

|

14-16

|

120

|

16

|

|

ОП-315

|

3,8

|

12-14

|

300

|

18

|

|

ОП-510

|

6

|

12-14

|

450

|

18

|

В качестве примера можно

привести реакцию окисления сероводорода, при этом на первой стадии наблюдается

выделение серы, а на второй окисление непосредственно до Н2SО4:

Реакции протекают

одновременно, но при избытке озона преобладает вторая.

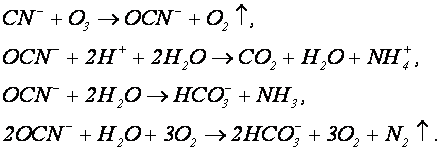

При окислении цианидов

протекают следующие реакции:

Расход озона на разрушение

загрязняющих веществ сточные воды веществ зависит от многих факторов: рН водной

среды, концентрация вредных веществ, концентрация озона, способ смешения,

продолжительность контакта озоно-воздушной смеси с обрабатываемыми сточными

водами и др.

При применении катализаторов

увеличиваются скорости реакций окисления озоном. Процесс озонирования можно

интенсифицировать совместным воздействием озона и ультразвука или озона

ультрафиолетового излучения.

При диспергировании озона в

воду идут два основных процесса - окисление и дезинфекция. Кроме того,

происходит значительное обогащение воды растворенным кислородом. Окисление

веществ может быть прямое и непрямое, а также может осуществляться катализом и

озонолизом.

Примером прямых реакций может

служить окисление ряда органических и минеральных веществ (Рt2+, Мn2+), которые после озонирования осаждаются в

форме нерастворимых гидроксидов или переводятся в диоксиды и перманганаты.

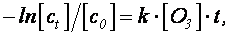

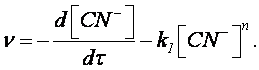

Кинетика прямых реакций

окисления может быть выражена уравнением:

где  , , – соответственно начальная и конечная

концентрации вещества, мг/л; k – константа скорости реакции,

л/(моль∙с); [О3] – средняя концентрация озона во время

прохождения реакции, мг/л; t; – продолжительность озонирования, с. – соответственно начальная и конечная

концентрации вещества, мг/л; k – константа скорости реакции,

л/(моль∙с); [О3] – средняя концентрация озона во время

прохождения реакции, мг/л; t; – продолжительность озонирования, с.

Непрямое окисление –

окисление радикалами, например, группой ОН и другими, образующимися в результате

перехода озона из газовой фазы в жидкость и его саморазложения. Интенсивность

непрямого окисления прямо пропорциональна количеству разложившегося озона и

обратно пропорциональна концентрации присутствующих в воде загрязнителей.

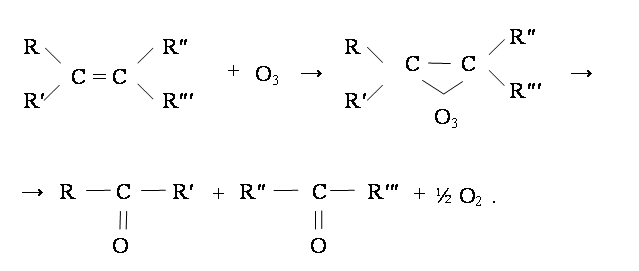

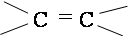

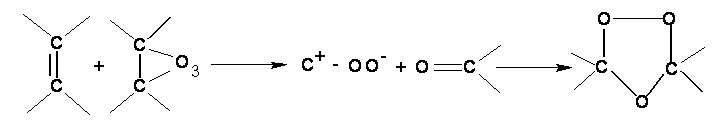

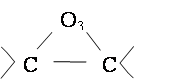

Озонолиз представляет собой

процесс фиксации озона на двойной или тройной углеродной связи с последующим ее

разрывом и образованием озонидов, которые, как и озон, являются нестойкими

соединениями и быстро разлагаются.

Катализ – каталитическое

воздействие озонирования заключается в усилении им окисляющей способности

кислорода, который присутствует в озонированном воздухе.

Трудно четко определить

последовательность и соотношение описанных выше реакций, т.к. преобладание той

или иной формы окислительного воздействия зависит от многих параметров.

Озон получают из кислорода

воздуха под действием электрического разряда в генераторах. Перед подачей

воздуха или чистого кислорода в генератор его предварительно осушают, т.к. с

увеличением влажности воздуха выход озона уменьшается. Расход энергии на

производство 1 кг озона из атмосферного воздуха составляет около 18

кВт∙ч; из кислорода - около 9 кВт∙ч.

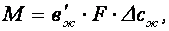

Озон подает в сточную воду в

виде озоно-воздушной или озоно-кислородной смеси. Концентрация озона в смеси –

около 3 %. Для усиления процесса окисления смесь диспергируют в сточной воде на

мельчайшие пузырьки газа. Озонирование представляет собой процесс абсорбции,

сопровождаемый химической реакцией в жидкой фазе. Расход озона, необходимого

для окисления загрязнений, может быть определен по уравнению массообмена:

где М – расход озона,

переходящего из газовой фазы в жидкую, кг/с;  – коэффициент

массоотдачи в жидкой фазе при протекании в ней химической реакции, м/с; F – поверхность контакта

фаз, м2; – коэффициент

массоотдачи в жидкой фазе при протекании в ней химической реакции, м/с; F – поверхность контакта

фаз, м2;  –движущая

сила процесса, кг/м3. –движущая

сила процесса, кг/м3.

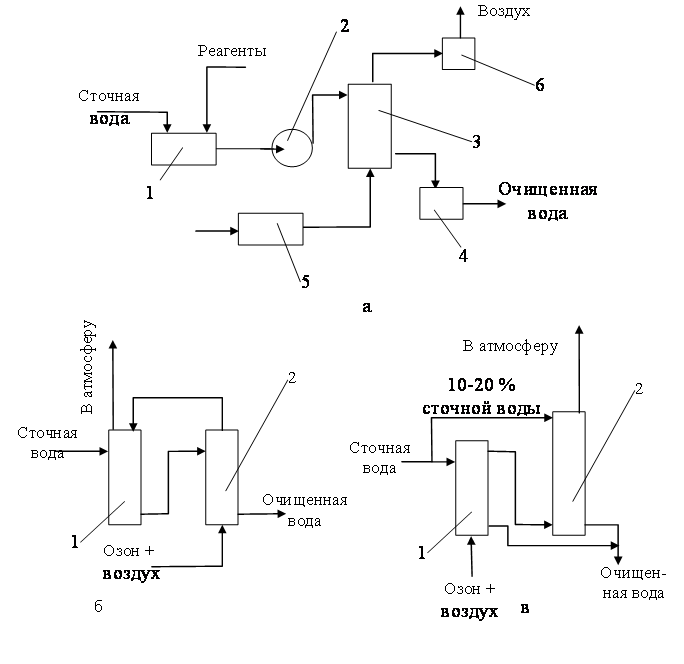

Технологические

схемы установок для очистки сточных вод озонированием показаны на рис. 1.55. На

установках предусматривается очистка отходящих газов после реактора от остатков

озона. Одноступенчатая установка представлена на рис. 1.55, а.

Важным показателем

процесса озонирования является величина коэффициента использования озона. В целях увеличения его

рекомендуется осуществлять двухступенчатую систему очистки (рис.1.55, б). По

этой схеме проводится предварительное озонирование отработанной озоно-воздушной

смесью, содержащей 2 мг/л озона. Во втором реакторе происходит окончательное

окисление примесей.

Рис. 1.55. Схемы

установок для очистки сточных вод озоном:

а –

одноступенчатая: 1 – смеситель; 2 – насос; 3 – реактор; 4 – собирательная

емкость; 5 –

озонаторная установка; 6 – блок очистки отходящих газов;

б – двухступенчатая

с предварительным озонированием; в – двухступенчатая с разделением сточных вод

на два потока: 1, 2 – реакторы

По схеме на рис. 1.55, в, процесс ведется

также в двух реакторах. В первый подается 80-90 % общего количества сточных

вод, а остальное - во второй реактор. Озоно-воздушная смесь проходит

последовательно реакторы. Концентрация озона в этом случае в отходящих газах не

превышает 0,01 % (масс.).

Для озонирования промышленных

сточных вод используют аппараты различной конструкции. Схемы некоторых из

аппаратов показаны на рис. 1.56. Могут быть использованы также насадочные и

тарельчатые колонны и колонны с механическим диспергированием озона

Поскольку

озон приближается к сильным отравляющим веществам (превосходит, например,

синильную кислоту), на установках очистки сточных вод озонированием

предусматривается стадия очистки отходящих газов от остатков озона.

Рис. 1.56. Контактные аппараты для озонирования: а – с насадкой; б –

барботажная колонна с тарелками; в – со змеевиковым реактором; г – барботажная

колонна с пористой пластиной; д – колонна с механическим смесителем турбинного

типа: 1 – насос; 2 – инжектор смеситель; 3 – змеевик; 4 – воздухоотделитель; 5

– контактная камера; 6 – сборная камера; 7 – диффузор; 8 – турбина

Для этой цели проводят

разбавление газов до безопасных концентраций озона перед их выбросом в атмосферу,

деструкцию озона или его утилизацию. Для деструкции остаточного озона применяют

адсорбцию, катализ или пиролиз. При адсорбции газы пропускают через колонну с

активным углем в виде зерен диаметром 1 – 6 мм.

Недостатком процесса является

то, что уголь легко сорбирует органические вещества. В результате он медленно

окисляется по мере окисления органических веществ озоном. В среднем

затрачивается 450 г активного угля на 1 кг озона.

Деструкция катализом состоит в быстром

разложении озона на кислород и атомный кислород в присутствии катализатора

(платиновой сетки) при 60-120 °С. Способ эффективен при значительных

концентрациях озона в обрабатываемом воздухе. Продолжительность контакта с

катализатором не более 1 с. Наличие влаги в газе оказывает отрицательное

влияние на эффективность деструкции озона. Присутствие в газе хлора, оксидов

азота и других окислителей оказывает химическое воздействие на катализатор.

Катализаторы регенерируют в печах при 500 °С в течение 6-7 ч.

Пиролиз

применяют для деструкции при незначительных концентрациях озона в газе. Процесс

проводят при температуре 340-350 °С, его продолжительность 3 с.

Для утилизации остаточного

озона турбовентиляторами или водокольцевыми компрессорами повышают давление

газов до величины, позволяющей направить их в контактные реакторы. Для этой

цели используют также механические или гидравлические эмульгаторы.

Процесс

очистки сточных вод значительно сокращается при совместном использовании

ультразвука и озона, ультрафиолетового облучения и озона. Ультрафиолетовое

облучение ускоряет окисление в 102-104 раз. Процесс окисления

можно разделить на две стадии: 1) фотохимическое возбуждение молекул под

действием УФ-облучения; 2) окисление озоном. На первой стадии образуются

высокоактивные в отношении озона свободные радикалы и соединения с низкой

молекулярной массой, которые, поглощая свет, окисляются быстрее, чем исходные.

Озон окисляет как

неорганические, так и органические вещества, растворенные в сточной воде.

Рассмотрим несколько примеров.

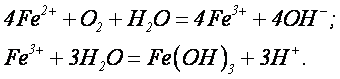

Соединения металлов

окисляются озоном до соединений высшей валентности. Например, реакции с соединениями

железа и марганца протекают по следующей схеме:

Окисление сероводорода:

Тиоцианат-ион

(роданид-ионы) реагируют с озоном по схеме:

Процесс окисления

рекомендуется проводить в нейтральной или слабокислой среде при температуре

5-25 °С.

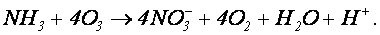

Аммиак окисляется озоном в

щелочной среде до азотной кислоты и воды:

С увеличением рН от 7 до 9

скорость реакции возрастает в 10-20 раз. Поэтому с экономической точки зрения

озон выгодно применять для окисления аммиака в тех случаях, когда образуются

щелочные воды и отпадает необходимость в специальном подщелачивании.

Карбамид в водных растворах

может быть окислен озоном до азотной кислоты, диоксида углерода и воды.

Особенностью реакции является то, что она начинает через определенный

промежуток времени после подачи озона. Чем выше исходная концентрация

карбамида, тем меньше времени требуется для начала реакции. Так, при содержании

карбамида 50 мг/л процесс окисления начинается через 220 мин, а при 550 мг/л -

через 30 – 40 мин после подачи озона. Скорость реакции сильно зависит от рН

среды. При рН 2,5 она очень низкая, т.е. окисления практически не происходит. С

повышением щелочности скорость реакции повышается.

Озон реагирует с цианидами в

слабощелочной среде быстро и полностью, образуя первоначально менее токсичные

цианаты. Последние могут гидролизоваться в воде или окисляться озоном. В общем,

виде реакция окисления цианидов озоном представляется следующими уравнениями:

Первоначально окисляются

свободные цианиды, а затем связанные с металлами комплексы.

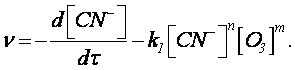

Установлено, что скорость

окисления озоном цианида в щелочном растворе (рН = 10,5-13,0) практически не

зависит от концентрации ионов ОН. Зависимость скорости реакции окисления от

концентрации ионов цианида и озона выражается уравнением

Если

концентрация озона в газовой смеси постоянна и достаточна для окисления, то

При концентрации цианида в

растворе, равной 10–4-10–2 моль/л, рН раствора 13,5 и

скорости подачи озона 17,0 мг/мин, n = 0,5.

Органические вещества, имеющие

связь, реагируют с озоном

следующим образом: Органические вещества, имеющие

связь, реагируют с озоном

следующим образом:

Нестойкий

быстро распадается

на биполярный ион и карбонильное соединение, которые, в свою очередь, быстро

реагируют друг с другом, образуя озонид. быстро распадается

на биполярный ион и карбонильное соединение, которые, в свою очередь, быстро

реагируют друг с другом, образуя озонид.

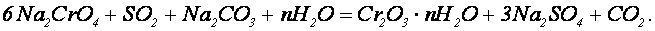

Очистка восстановлением. Методы восстановительной очистки сточных

вод применяют в тех случаях, когда они содержат легко восстанавливаемые вещества.

Эти методы широко используют для удаления из сточных вод соединений ртути,

хрома, мышьяка.

В процессе очистки

неорганические соединения ртути восстанавливают до металлической ртути, которую

отделяют от воды отстаиванием, фильтрованием или флотацией. Органические

соединения ртути сначала окисляют с разрушением соединения, затем катионы ртути

восстанавливают до металлической ртути. Для восстановления ртути и ее

соединений предложено применять сульфид железа, боргидрид натрия, гидросульфит

натрия, гидразин, железный порошок, сероводород, алюминиевую пудру и др.

Мышьяк в сточных водах

находится в виде кислородсодержащих молекул, а также в виде анионов тиосолей  . Наиболее распространенным способом

удаления мышьяка из сточных вод является осаждение его в виде трудно

растворимых соединений. При больших концентрациях мышьяка (до 110 г/л) метод

очистки основан на восстановлении мышьяковой кислоты до мышьяковистой диоксидом

серы. Мышьяковистая кислота имеет небольшую растворимость в кислой и

нейтральной средах и осаждается в виде триоксида мышьяка. . Наиболее распространенным способом

удаления мышьяка из сточных вод является осаждение его в виде трудно

растворимых соединений. При больших концентрациях мышьяка (до 110 г/л) метод

очистки основан на восстановлении мышьяковой кислоты до мышьяковистой диоксидом

серы. Мышьяковистая кислота имеет небольшую растворимость в кислой и

нейтральной средах и осаждается в виде триоксида мышьяка.

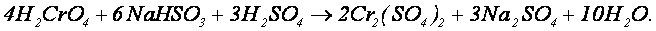

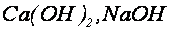

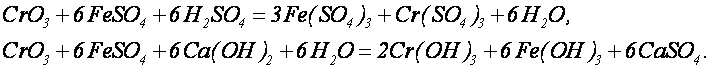

Метод очистки сточных вод от

веществ, содержащих шестивалентный хром, основан на восстановлении его до

трехвалентного с последующим осаждением в виде гидроксида в щелочной среде. В

качестве восстановителей могут быть использованы активный уголь, сульфат железа

(закисного), бисульфат натрия, водород, диоксид серы, отходы органических веществ

(например, газетная бумага), пиритный огарок и др. На практике для восстановления

наиболее часто используют растворы гидросульфита (бисульфита) натрия:

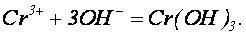

Реакция

протекает быстро при рН = 3 – 4 и избытке серной кислоты. Для осаждения

трехвалентного хрома применяют щелочные реагенты  и

др. (оптимальное значение рН для осаждения 8 – 9,5): и

др. (оптимальное значение рН для осаждения 8 – 9,5):

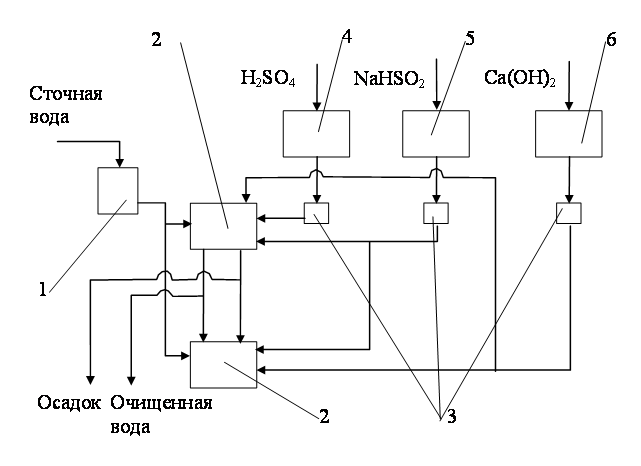

Очистку проводят на

установках периодического или непрерывного действия. На установке

периодического действия (рис. 1.57) сточные воды из сборника насосами

перекачивают в реактор. При рН сточных вод больше 3 в реактор вводят серную

кислоту до достижения рН = 2,5 – 3. После этого вводят бисульфит натрия и

производят интенсивное перемешивание в течение 30 мин.

Затем вводят щелочь и

полиакриламид и производят осаждение осадка, который удаляют из реактора.

Рис. 1.57. Схема установки по восстановлению хрома

периодического действия: 1 – сборник; 2 – реакторы; 3 – мерники; 4 - 6 – емкости

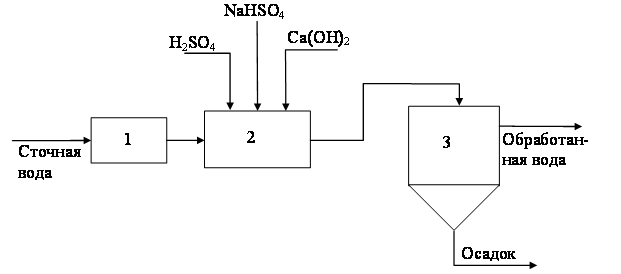

В

установках непрерывного действия (рис. 1.58) сточные воды сначала поступают в

усреднитель, затем в смеситель и нейтрализатор. Усреднитель рассчитывают на

пребывание воды в нем 10-20 мин. Раствор бисульфата вводят в смеситель после

снижения рН до 2,5-3. В конец смесителя или в камеру обезвреживания вводят гидроксид

кальция (известковое молоко) или раствор NaOH для увеличения рН до

8-9. Процесс обезвреживания длится до 30 мин. Осадок образуется в

нейтрализаторе и выпадает медленно, трудно уплотняется и обезвреживается. Для

ускорения осаждения добавляют полиакриламид.

Рис. 1.58. Схема установки восстановления хрома

непрерывного действия:

1 – усреднитель; 2 – смеситель; 3 – емкость для

нейтрализации и отстаивания

Хорошие результаты получаются при

использовании в качестве восстановителя сульфата железа FeSO4.

Процесс можно проводить как в кислой, так и в щелочной среде:

Расход FeSO4 зависит от рН среды и

концентрации хрома. Наиболее благоприятные условия проведения процесса:

температура 20 °С, рН ≈ 7 и расход FeSO4 в 1,3 раз больше стехиометрического.

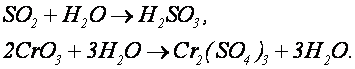

Восстановление диоксидом серы

происходит по схеме:

Время, необходимое для

полного восстановления Cr(VI) зависит от содержания его в воде.

Например, при pH = 3 для уменьшения концентрации Cr(VI) в

растворе от 30 до 5 мг/л требуется 1 мин, а от 5 до 0,1 мг/л – 35 мин.

В присутствии соды в сточных

водах хром полностью удаляется из них:

Процесс восстановления

проводят, при 90 °С. После отделения осадка фильтрованием в сточных водах остается

только сульфат натрия. Осадок прокаливают при высокой температуре с целью

получения стандартного оксида хрома.

В качестве восстановителя

можно использовать и гидросульфит цинка или смесь его с известью в различных

соотношениях, а также соединения, содержащие фосфор Р(I), природный газ, аммиак, древесный уголь, водород и др.

Возможно также осаждение Cr(VI) в

виде нерастворимых соединений без предварительного

восстановления его до Сr3+,

например, ацетатом бария. В этом случае Cr(VI)

осаждается в виде хромата бария. Достоинством этого метода является возможность

одновременной очистки сточных вод и от ионов  . .

|